English

English

聚氨脂胶水黏度过高对淋胶机的选择有哪些要求?

聚氨酯胶水黏度过高时,对淋胶机(涂布机)的选择和应用提出了特殊要求,需要从设备设计、工艺控制和维护等方面综合考虑。以下是主要要求和注意事项:

1. 供胶系统的要求

胶泵类型:需选用高压力、强输送能力的泵,如**齿轮泵或螺杆泵**,避免使用离心泵或隔膜泵(可能无法输送高黏度流体)。

压力范围:系统需能承受较高压力(通常需**≥10 bar**),确保胶水能稳定输送到淋涂头。

加热与温控:聚氨酯胶水黏度对温度敏感,供胶系统需配备**加热管路和恒温装置**(如热水或油循环加热),将胶水温度控制在合适范围(如40-60℃),以降低黏度。

胶桶设计:胶桶可能需要搅拌或循环装置,防止高黏度胶水沉降或分层。

2. 淋涂头的设计要求

开口尺寸与形状:

淋涂头的狭缝开口需加宽,以适应高黏度胶水的流动。

开口形状需优化,确保胶水均匀分布。

材料与表面处理:内壁需**高度抛光或采用防粘涂层(如特氟龙),减少胶水附着和堵塞风险。

可调节性:淋涂头的开口间隙和角度应可调,便于根据黏度变化调整胶膜厚度。

3. 控制系统与工艺参数

精准的温度控制:淋涂头及供胶管路需独立温控,防止局部黏度波动。

压力与流量监测:系统需配备“高精度压力传感器和流量计",实时反馈并自动调节泵速或阀门开度。

刮刀或计量辊辅助:对于极高黏度胶水,可搭配"刮刀或辊涂装置",辅助控制胶层厚度。

4. 清洗与维护

快速拆卸设计:淋涂头、管路等部件应易于拆卸,便于定期清洗(高黏度胶水易残留固化)。

溶剂循环系统:配备自动清洗功能,通过溶剂循环清除残留胶水。

防固化措施:停机时需及时用溶剂或专用清洗剂冲洗,避免胶水在设备内固化堵塞。

5. 设备材质与密封

耐腐蚀与耐磨材料:接触胶水的部件需采用不锈钢(如304/316L)或硬质合金,防止磨损和化学腐蚀。

高强度密封:密封件(如O型圈、法兰垫)需耐压、耐溶剂,防止高压下泄漏。

6. 安全与环境考虑

防爆要求:若使用溶剂型聚氨酯胶水或清洗剂,设备需符合**防爆标准**(如电机、电器用防爆型)。

废气处理:加热可能加速溶剂挥发,需配备局部排风或废气收集装置。

7. 选型与测试建议

现场试机:在设备选型前,建议用实际胶水进行**现场流动测试**,验证泵送能力、温控效果和涂布均匀性。

定制化设计:与设备供应商充分沟通胶水参数(如黏度范围、固化特性),必要时定制专用淋胶机。

通过选择专门针对高黏度流体设计的淋胶机,并严格控制温度、压力等工艺参数,可有效解决聚氨酯胶水黏度过高带来的涂布不均、堵塞等问题,确保生产效率和产品质量。

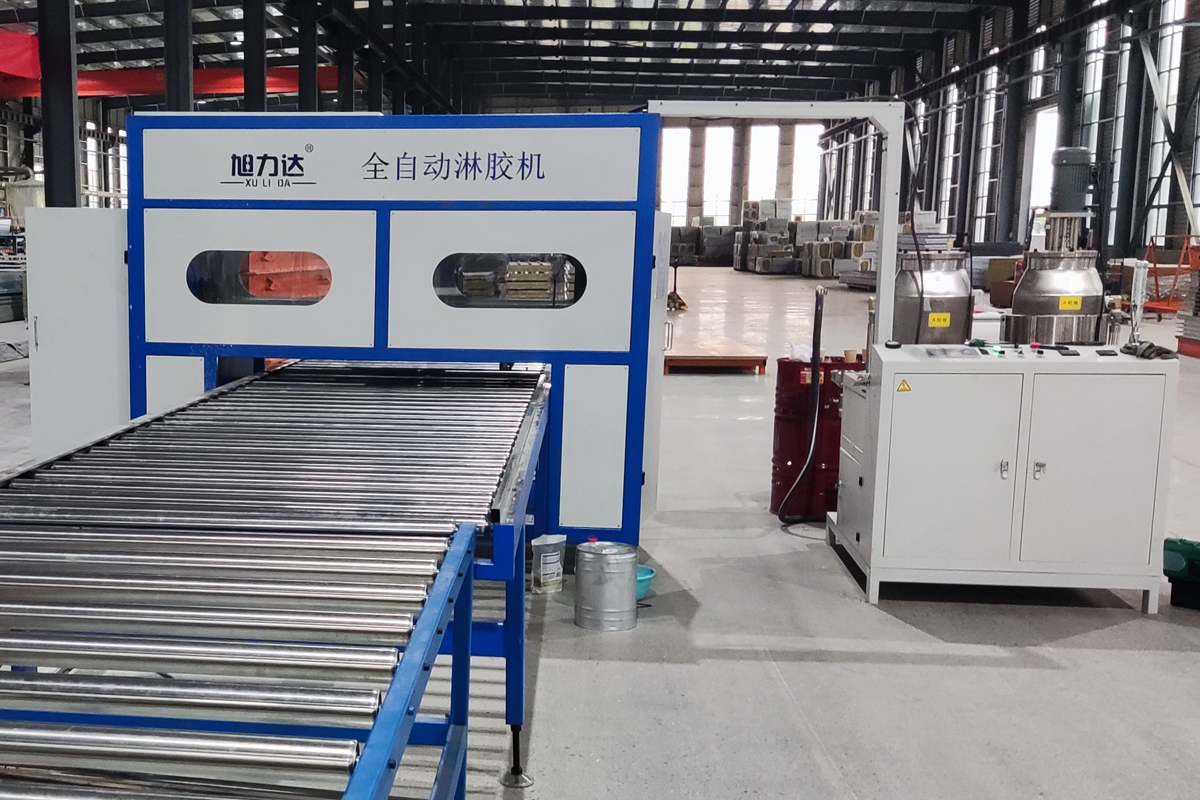

全自动淋胶复合生产线的优势在哪?

全自动淋胶复合生产线的优势在哪?

全自动板材复合生产线究竟能省多少人工?

全自动板材复合生产线究竟能省多少人工?

聚氨脂胶水黏度过高对淋胶机的选择有哪些要求?

聚氨脂胶水黏度过高对淋胶机的选择有哪些要求?

全自动淋胶复合生产线的优势

全自动淋胶复合生产线的优势