English

English

全自动板材复合生产线究竟能省多少人工?

全自动板材复合生产线通过高度集成的自动化设备,显著减少了生产过程中的人工依赖。其节省人工的效果主要体现在以下几个层面:

一、核心工序的“无人化”替代

传统板材复合需要多人分别负责上料、涂胶、组坯、热压、修边、分拣等环节。而全自动生产线将这些工序整合为连续流水线:

物料传输:自动上料机与传送带替代人工搬运,节省2-3名搬运工;

涂胶与组坯:精密机械臂实现均匀施胶与精准叠层,替代3-4名操作工;

热压与养护:智能温控与传送系统实现无人值守,减少2名监控人员;

后期处理:自动锯切、打磨、分拣设备替代传统3-4名后加工人员。

二、间接人效提升

质量检测自动化:视觉检测系统实时监控板材缺陷,替代人工抽查,减少1-2名质检员;

生产调度智能化:中央控制系统自动排产优化,降低生产调度人员协调负荷;

仓储物流联动:部分生产线可对接自动化立体库,进一步压缩物料管理人员。

三、综合效益分析

一条中等规模的传统生产线通常需配备12-18名操作人员,而全自动生产线仅需2-4名技术人员负责监控、维护与应急处理,人工直接减少约70%-85%。且自动化设备可24小时连续运转,无需考虑班次轮换,同等产能下人工成本降幅更为显著。

四、超越数字的深层价值

节省人工不仅是减少人数,更关键的是:

降低人力依赖风险:避免招工难、人员流动对生产稳定性的影响;

提升作业安全性:高危环节由机械完成,杜绝工伤风险;

质量一致性保障:消除人为操作误差,产品合格率可提升5%-15%;

产能弹性增强:订单波动时无需频繁调整人力,通过参数调整即可适应。

需注意的适配条件

自动化节省人工的效果取决于生产线规模与技术成熟度。中小企业需权衡设备投入与回报周期,同时仍需保留部分维护、编程等高技能岗位,实现“减人增效”而非完全“无人化”。

总之,全自动板材复合生产线不仅是人力的替代,更是生产模式的革新。它通过系统性优化,将人工从重复性劳动中解放出来,转向设备维护、工艺优化等更高价值岗位,最终实现生产效率与竞争力的双重提升。

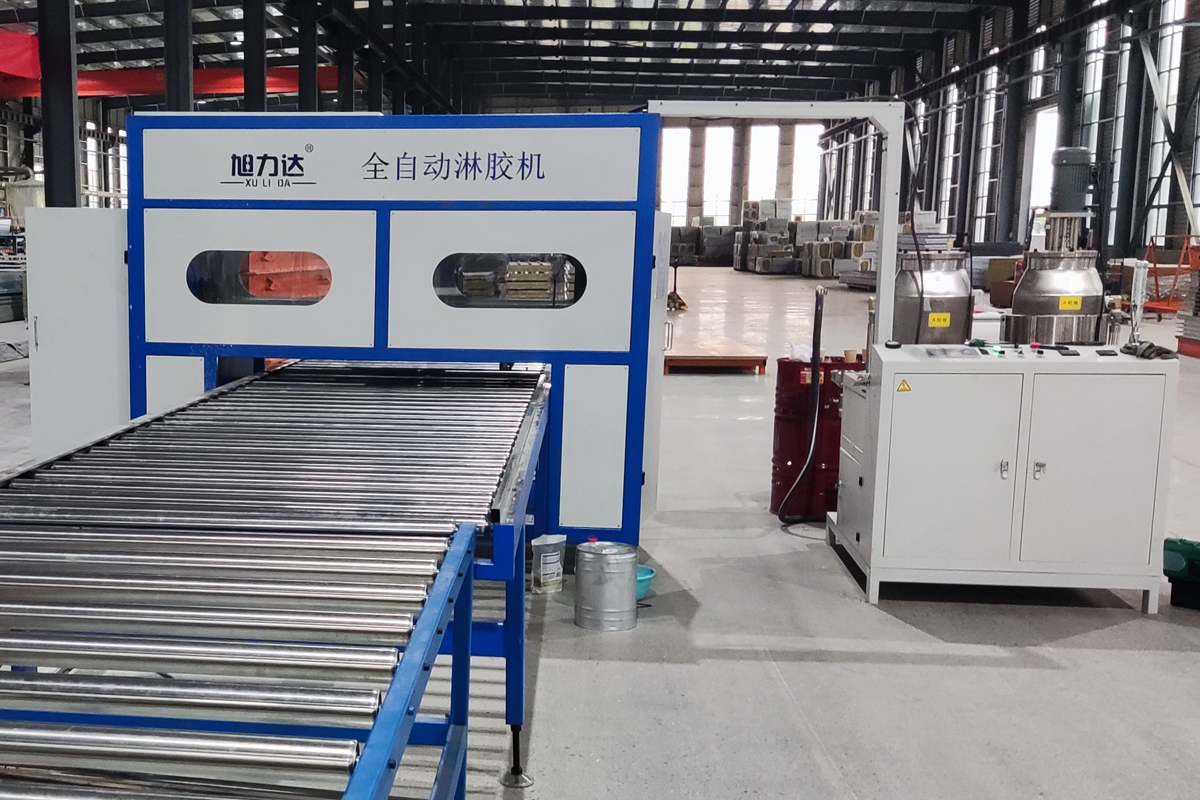

全自动淋胶复合生产线的优势在哪?

全自动淋胶复合生产线的优势在哪?

全自动板材复合生产线究竟能省多少人工?

全自动板材复合生产线究竟能省多少人工?

聚氨脂胶水黏度过高对淋胶机的选择有哪些要求?

聚氨脂胶水黏度过高对淋胶机的选择有哪些要求?

全自动淋胶复合生产线的优势

全自动淋胶复合生产线的优势